ИНДУСТРИАЛЬНЫЕ ОТОПИТЕЛЬНЫЕ ПЕЧИ.

Наряду с положительными качествами теплоемких кирпичных печей, поддерживающих равномерную температуру помещения и экономно расходующих топливо, необходимо признать, что сооружение их связано с рядом трудностей. Кладка каждой кирпичной печи, особенно с изразцовой облицовкой, представляет собой трудоемкий процесс, требующий продолжительного времени и не поддающийся механизации. Для сооружения печи необходимо большое количество кирпича, раствора и подсобных материалов. Печи с большим весом требуют для своей установки специальных оснований. Печные работы, относящиеся к группе так называемых скрытых работ, должны выполняться высококвалифицированными рабочими. Все это, и особенно сравнительно медленные темпы производства печных работ, переднюю задерживают пуск в эксплуатацию жилых объектов. В современных условиях широкое применение получило сооружение печей из крупных блоков. Заводской способ изготовления блоков дает возможность механизировать трудоемкие работы и повысить их качество. По способу изготовления печи повышенного прогрева делятся на каркасные и сборноблочные.

§ 1. Каркасные печи

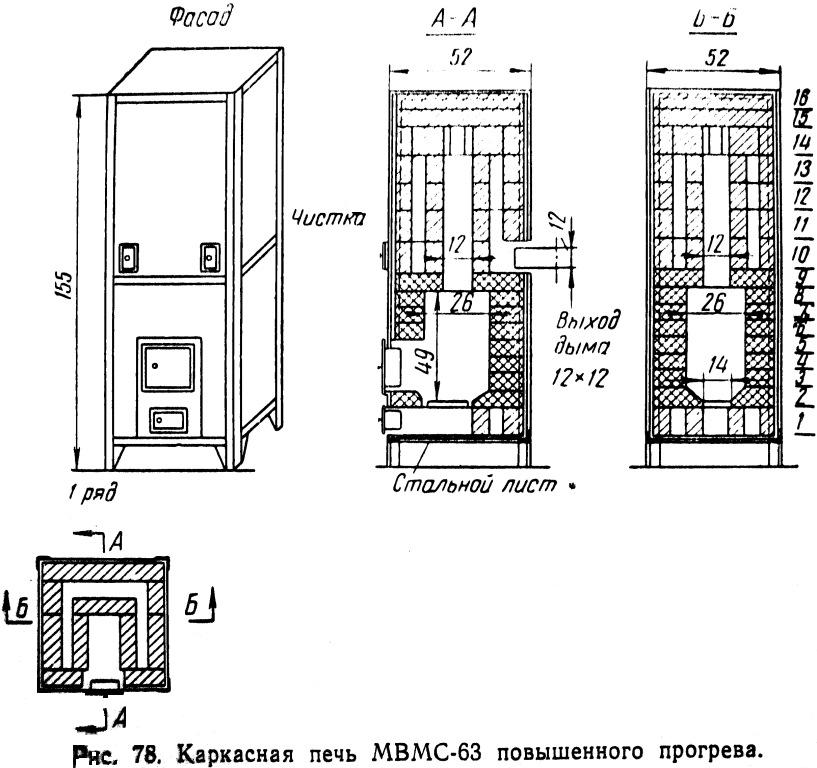

Каркасные печи выкладываются из кирпича в заранее заготовленных металлических каркасах и облицовываются асбофанерой, металлическими листами (кровельная сталь, дюраль) или глазурованными плитками. (Каркасы оборудуются всей необходимой гарнитурой (дверцы, чистки и пр. крепятся на болтах), и доставляются на место, где производится сборка. Облицовка дает возможность уменьшить толщину кирпичных стен печи, обеспечить их лучшую прогреваемость и большую теплоотдачу. Увеличение теплоотдачи 1 м2 поверхности позволяет уменьшить всю поверхность, т. е. уменьшить размеры и объем печи. Чтобы собрать каркасную печь, потребуется от 2 до 4 час. Каркасная печь МВМС-63 повышенного прогрева (рис. 78).

Размеры печи 52

X 52 X 155 см;

теплоотдача — 1500 ккал/час, вес — 530 кг. Каркас изготовляется

из стального уголка 25 X 25 X 3

мм и полосового железа 40 X 3 мм. Облицовка производится асбофанерными

листами толщиной 5 мм.

Из топливника горячие газы поднимаются по каналу под перекрышу печи,

параллельными ходами опускаются вдоль стен и патрубком отводятся в коренную

трубу. Топливник выкладывается из огнеупорного кирпича и может работать на

любом виде топлива. Толщина стенок топливника 1/2 кирпича; стенки верхней

(канальной) части выкладываются в 1/4 кирпича.

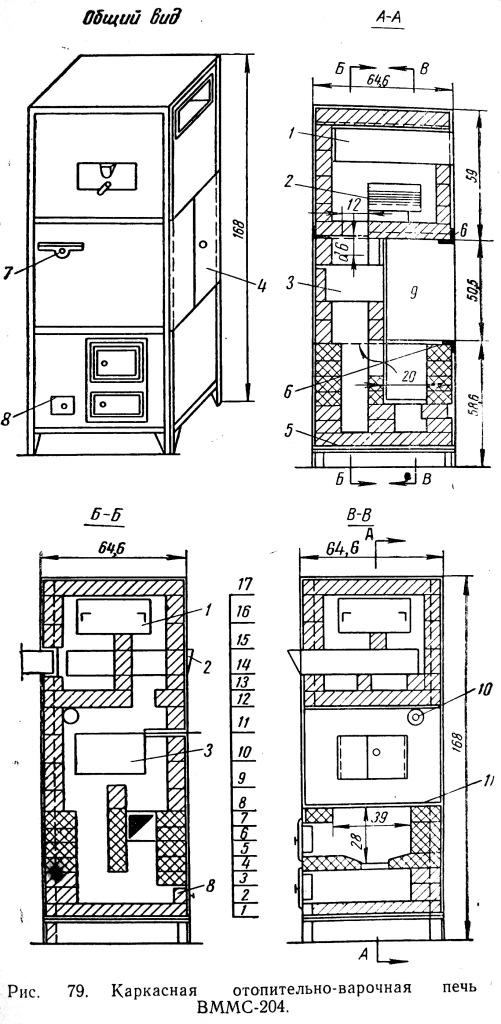

Каркасная отопительно-варочная печь ВММС-204 (рис. 79).

Размеры печи 52

X 52 X 155 см;

теплоотдача — 1500 ккал/час, вес — 530 кг. Каркас изготовляется

из стального уголка 25 X 25 X 3

мм и полосового железа 40 X 3 мм. Облицовка производится асбофанерными

листами толщиной 5 мм.

Из топливника горячие газы поднимаются по каналу под перекрышу печи,

параллельными ходами опускаются вдоль стен и патрубком отводятся в коренную

трубу. Топливник выкладывается из огнеупорного кирпича и может работать на

любом виде топлива. Толщина стенок топливника 1/2 кирпича; стенки верхней

(канальной) части выкладываются в 1/4 кирпича.

Каркасная отопительно-варочная печь ВММС-204 (рис. 79).

Размеры печи 64,6 X 64,6 X 168 см. Теплоотдача — 2500 ккал/час. Печь снабжена чугунной плитой 11, водогрейной коробкой 2, духовым шкафом 3 и сушильником 1. Варочная камера 9 имеет наружные дверцы 4 и вентиляционное отверстие 10 для вытяжки. Ход газов внутри печи регулируется задвижкой 7, установленной в верхней части бокового канала. Если задвижка открыта, то газы (разрез А—А) из топливника сразу поднимаются вверх; омывают плиту, духовой шкаф и поступают в верхний колпак с расположенной там водогрейной коробкой и сушильным шкафом, а затем выходят в выходное отверстие на 14-м ряду кладки. Присоединение печи к дымовой трубе производится металлическим патрубком. Если задвижка летнего хода закрыта, то газы направляются (разрез Б—Б) нижним каналом, во 2-м ряду кладки, в соседний канал и, поднимаясь по нему, обогревают всю нижнюю часть печи, а затем уже попадают в верхнюю часть. Топливник делается из огнеупорного кирпича. 1-й ряд кирпича выкладывается на стальном листе 5. Для обеспечения жесткости конструкции каркас печи выполнен из уголковой стали 6. Для очистки дымоходов печи служит прочистное отверстие 8 со съемной крышкой. Печь может обогревать большую комнату, а так же используется для приготовления пищи на 5—6 человек.

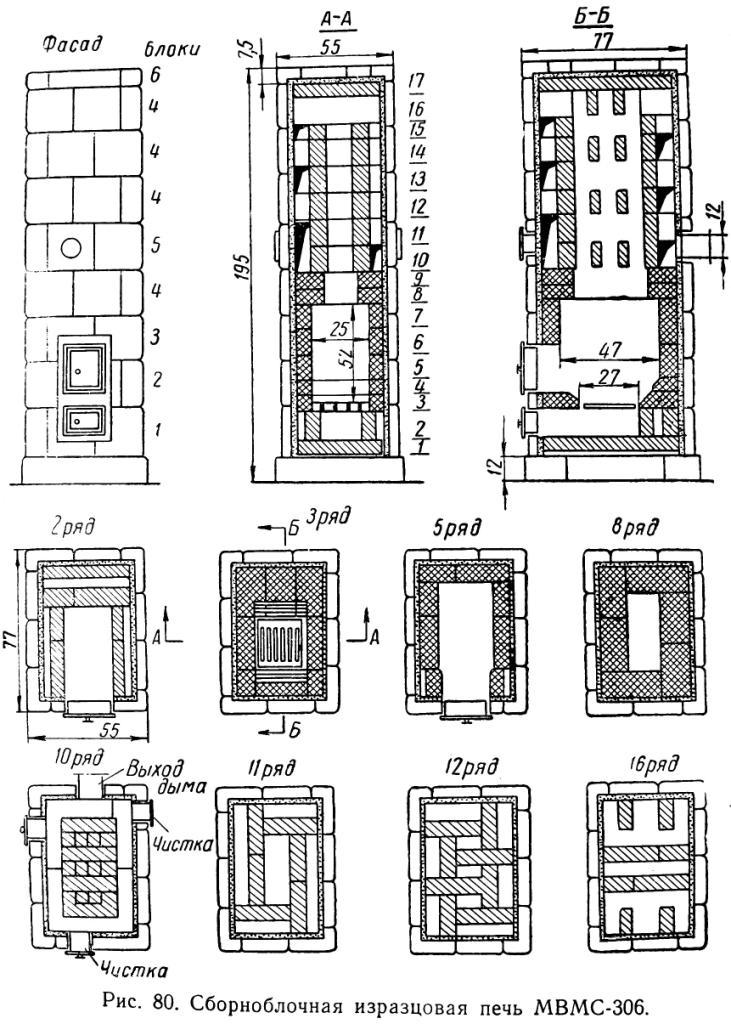

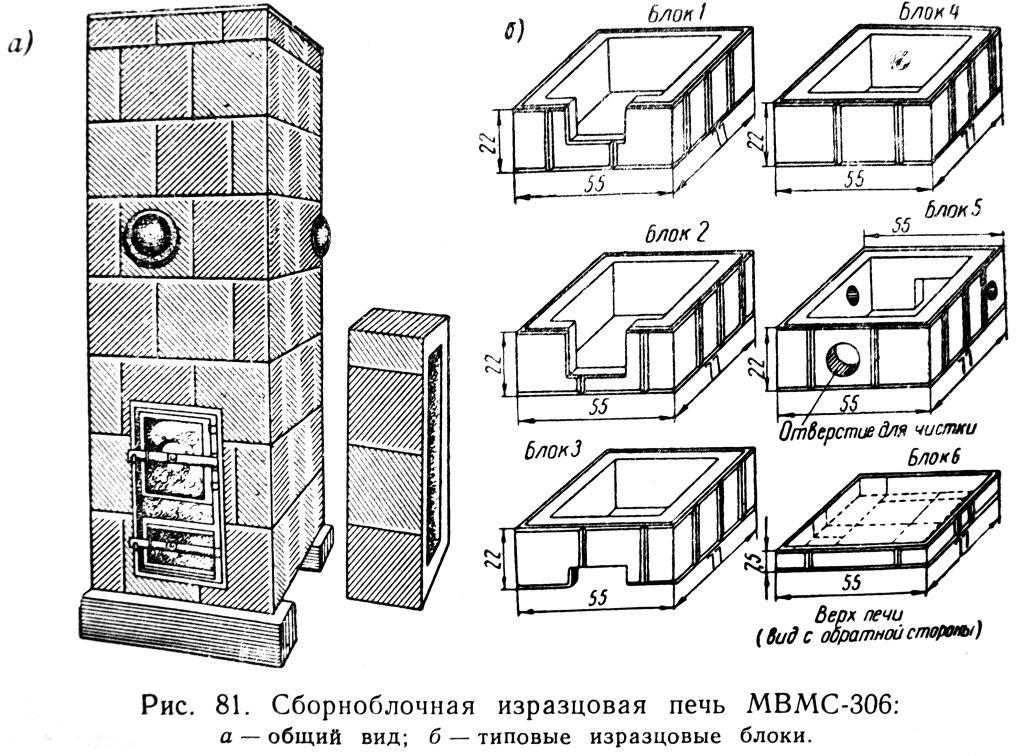

§ 2. Сборноблочные печи Печи, собираемые из крупных элементов или блоков носят название сборноблочных. Число таких блоков для одной печи, в зависимости от размеров ее и величины блоком, колеблется в пределах от 5—10 до 20—40; вес отдельных блоков —от 5 до 80 кг. Блоки изготавливаются из различных видов глины и бетонных составов.Готовые блоки доставляются на место, где из них собирается печь. Это наиболее эффективный метод сооружения печей. Преимущества сборноблочных печей перед кирпичными заключаются в следующем: 1) возможность индустриального (заводского) изготовления блоков печей, что значительно удешевляет стоимость сборных печей и позволяет ввести механизацию; 2) в качестве сырья для изготовления печей могут использоваться местные материалы: глина, песок, гипс, щебень и т. п.; 3)заблаговременное (круглогодичное) производство блоков печей, независимо от хода работ на строительствах; 4) безусловная рациональность конструкции и надежность в работе, так как печи делаются по чертежам, разработанным квалифицированными специалистами; отсюда высокие теплотехнические показатели сборных печей; равномерность и максимально допустимый пропрев стенок печи, малый расход топлива, высокий коэффициент полезного действия и т. п.; 5)сборка печи на месте занимает всего лишь 3—4 часа; 6)сборноблочные печи сравнительно безопасны в пожарном отношении, так как количество .швов в них, благодаря малому числу блоков, значительно меньше; 7) для сборки печей могут использоваться неквалифицированные рабочие; 8)внешний вид печей улучшен; 9)мокрые процессы при сборке блочной печи исключены. Мастер-печник должен только уметь хорошо разбираться а чертежах, прилагаемых к блокам. И если он знает чертеж, го сборка печи для него не составит труда. Блоки собираются на глиняном растворе и лишь для топливника может быть использована огнеупорная глина. Сборноблочная печь МВМС-306 (рис. 80).

Размеры ее 55 X 77 X 195 см; теплоотдача — 3000

ккал/час.

Газы из топливника поднимаются по одному каналу, имеющему насадку (в

виде рассечек), под перекрышу печи. Отсюда они опускаются вдоль наружных стен в

сборный канал 10-го ряда кладки и отводятся приставным патрубком в дымовую

грубу.

Топливник занимает всю нижнюю часть печи. Он футеруется огнеупорным

кирпичом. Подъемный стояк выкладывается обычным кирпичом. Общий вид печи и

одного из блоков показан на рис. 81, а.

Размеры ее 55 X 77 X 195 см; теплоотдача — 3000

ккал/час.

Газы из топливника поднимаются по одному каналу, имеющему насадку (в

виде рассечек), под перекрышу печи. Отсюда они опускаются вдоль наружных стен в

сборный канал 10-го ряда кладки и отводятся приставным патрубком в дымовую

грубу.

Топливник занимает всю нижнюю часть печи. Он футеруется огнеупорным

кирпичом. Подъемный стояк выкладывается обычным кирпичом. Общий вид печи и

одного из блоков показан на рис. 81, а.

Для установки печи пользуются двумя готовыми бетонными подставками, на которые укладывают два стальных уголка и стальной лист толщиной 2—3 мм. Внешняя поверхность блоков облицована изразцами. Толщина стенок блока 6—8 см. На рис. 81, б показаны типовые блоки. Вес каждого составляет в среднем от 20 до 80 кг. В блоках делаются вырезы для дверок, дымового патрубка и чистки. На время перевозки блоков эти отверстия заделываются вкладышами из гипса и глины. Чтобы понизить себестоимость и ускорить работы, печные блоки изготавливаются из жароупорных сортов бетона с применением силикатного цемента.

§ 3. Печи непрерывного горения

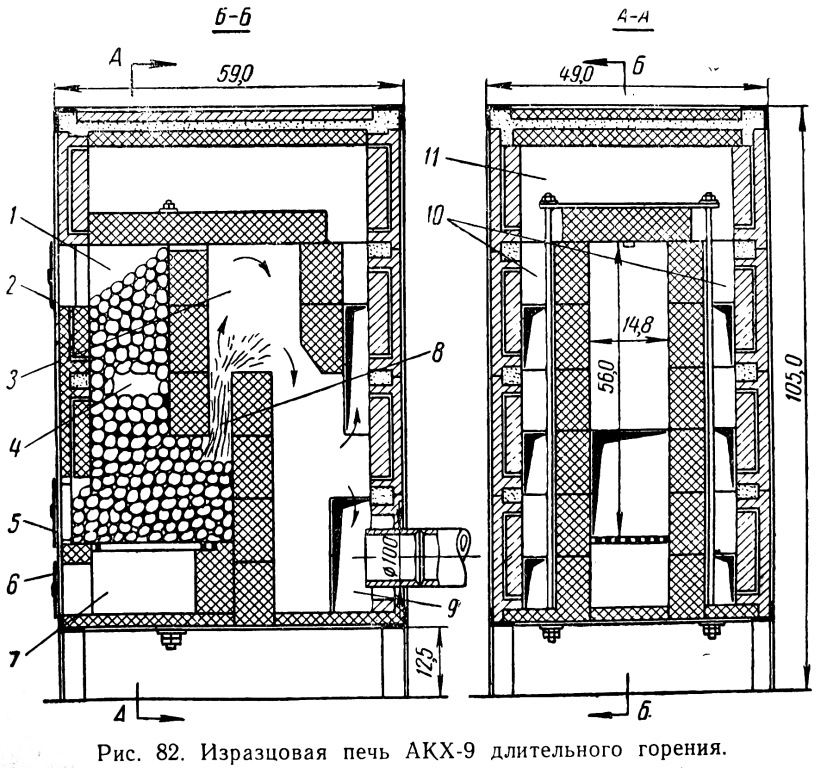

Если нагрев печи производить непрерывно с таким расчетом, чтобы она ежечасно воспринимала от сгораемого топлива и передавала в помещение такое количество тепла, которое требуется для его отопления, то отпадет необходимость в аккумуляции (запасе) тепла, т. е. отпадет потребность в большом объеме кирпичного массива. Печь непрерывного горения будет равномерно отдавать тепло воздуху помещения, так как температура стенок ее будет одинаковой. По режиму своей работы и по равномерности нагрева печи непрерывного действия соответствуют радиаторам центрального отопления. Сокращение объема печи непрерывного горения получается весьма значительным (в 3—5 раз) по сравнению с объемом тепплоемкой печи. Экономия материалов, рабочей силы, затрат на транспортировку — все это результат уменьшения объема печи. И, что не менее важно, печь непрерывного горения занимает мало места. Печи непрерывного горения имеют некоторые отличительные особенности. К ним относятся: 1) загрузочная шахта (бункер), куда помещается запас топлива, необходимый на весь срок действия печи; 2)герметичная гарнитура для плотного закрытия всех отверстий в стенках печи (топочного, поддувального и др.); 3)устройство, с помощью которого регулируется подача воздуха для изменения скорости горения; 4)устройство для шуровки топлива и очистки зольника без перерыва работы печи. Печь длительного горения Академии коммунального хозяйства (АКХ-9) (рис. 82).

Размеры печи 49 X 59 X 105

см. Теплоотдача— 2400 ккал/час; вес—350 кг. Снаружи

печь отделана изразцами.

Печь

состоит из шахты 1, топливника 4, зольника 7, среднего газохода 8,

промежуточной камеры 3, боковых газоходов 10, двух верхних 11, коллектора 9

Из шахты на

колосниковую решетку по мере сгорания поступает топливо под действием

собственного веса. В топливнике поддерживается постоянная толщина слоя топлива

и небольшое зеркало горения. Равномерный процесс горения создает равномерную

температуру наружных стенок печи. Шахта снабжена, в верхней своей части,

дверцей для загрузки топлива. В нижней ее части находится топливник с

колосниковой решеткой и топочной дверцей. Средняя часть колосниковой решетки

свободно вращается. Это облегчает очистку от золы. Печь собрана в металлическом

каркасе. Наружные стенки печи выполнены из глазурованных изразцов. Пустоты, их

заполнены керамическими плитками и щебнем на растворе. Внутреннее заполнение

печи сделано из шамотных кирпичей, установленных на ребро. Промежуточная

камера 3 защищает боковые стенки и перекрышу печи от местного перегрева.

В задней стенке на уровне сборного коллектора расположен дымоотводящий

патрубок. На передней и боковых стенках печи сделаны отверстия для чистки

коллектора и газоходов. Проемы закрыты керамическими глазурованными пробками.

Продукты горения поднимаются из топливника по среднему газоходу 8 в

промежуточную камеру 3, из которой вытекают в боковые газоходы. Затем продукты

сгорания поднимаются по наружным поверхностям стенок промежуточной камеры и

заполняют пространство двух газоходов 11 под перекрышей печи. Охлажденные

газы, как более тяжелые, опускаются по тем же боковым газоходам 10, но уже

вдоль внутренних поверхностей наружных стенок печи. Охлажденные продукты

сгорания через специальные проемы собираются в коллекторе 9, а отсюда через

патрубок удаляются в дымовую трубу.

Розжиг топлива и очистка топливника производятся через растопочную

дверцу 5. Загрузка топлива — через дверцу 2. Зола выгребается через

поддувальную дверцу 6. Все три дверцы чугунные, герметически закрывающиеся.

Интенсивность работы печи регулируется большей или меньшей подачей воздуха под

колосники при помощи движка в поддувальной дверце. Одной полной загрузки печи

антрацитом хватает для круглосуточного непрерывного горения с теплоотдачей в

1600 ккал/час. Во время сильных морозов загрузка топлива в шахту печи должна производится

два раза в сутки.

Печь изготавливается заводским

способом и доставляется на место установки в готовом виде. Печь может устойчиво

работать на коксе, антраците брикетах

торфяных или из угольной мелочи, стружек и опилок.

Размеры печи 49 X 59 X 105

см. Теплоотдача— 2400 ккал/час; вес—350 кг. Снаружи

печь отделана изразцами.

Печь

состоит из шахты 1, топливника 4, зольника 7, среднего газохода 8,

промежуточной камеры 3, боковых газоходов 10, двух верхних 11, коллектора 9

Из шахты на

колосниковую решетку по мере сгорания поступает топливо под действием

собственного веса. В топливнике поддерживается постоянная толщина слоя топлива

и небольшое зеркало горения. Равномерный процесс горения создает равномерную

температуру наружных стенок печи. Шахта снабжена, в верхней своей части,

дверцей для загрузки топлива. В нижней ее части находится топливник с

колосниковой решеткой и топочной дверцей. Средняя часть колосниковой решетки

свободно вращается. Это облегчает очистку от золы. Печь собрана в металлическом

каркасе. Наружные стенки печи выполнены из глазурованных изразцов. Пустоты, их

заполнены керамическими плитками и щебнем на растворе. Внутреннее заполнение

печи сделано из шамотных кирпичей, установленных на ребро. Промежуточная

камера 3 защищает боковые стенки и перекрышу печи от местного перегрева.

В задней стенке на уровне сборного коллектора расположен дымоотводящий

патрубок. На передней и боковых стенках печи сделаны отверстия для чистки

коллектора и газоходов. Проемы закрыты керамическими глазурованными пробками.

Продукты горения поднимаются из топливника по среднему газоходу 8 в

промежуточную камеру 3, из которой вытекают в боковые газоходы. Затем продукты

сгорания поднимаются по наружным поверхностям стенок промежуточной камеры и

заполняют пространство двух газоходов 11 под перекрышей печи. Охлажденные

газы, как более тяжелые, опускаются по тем же боковым газоходам 10, но уже

вдоль внутренних поверхностей наружных стенок печи. Охлажденные продукты

сгорания через специальные проемы собираются в коллекторе 9, а отсюда через

патрубок удаляются в дымовую трубу.

Розжиг топлива и очистка топливника производятся через растопочную

дверцу 5. Загрузка топлива — через дверцу 2. Зола выгребается через

поддувальную дверцу 6. Все три дверцы чугунные, герметически закрывающиеся.

Интенсивность работы печи регулируется большей или меньшей подачей воздуха под

колосники при помощи движка в поддувальной дверце. Одной полной загрузки печи

антрацитом хватает для круглосуточного непрерывного горения с теплоотдачей в

1600 ккал/час. Во время сильных морозов загрузка топлива в шахту печи должна производится

два раза в сутки.

Печь изготавливается заводским

способом и доставляется на место установки в готовом виде. Печь может устойчиво

работать на коксе, антраците брикетах

торфяных или из угольной мелочи, стружек и опилок.